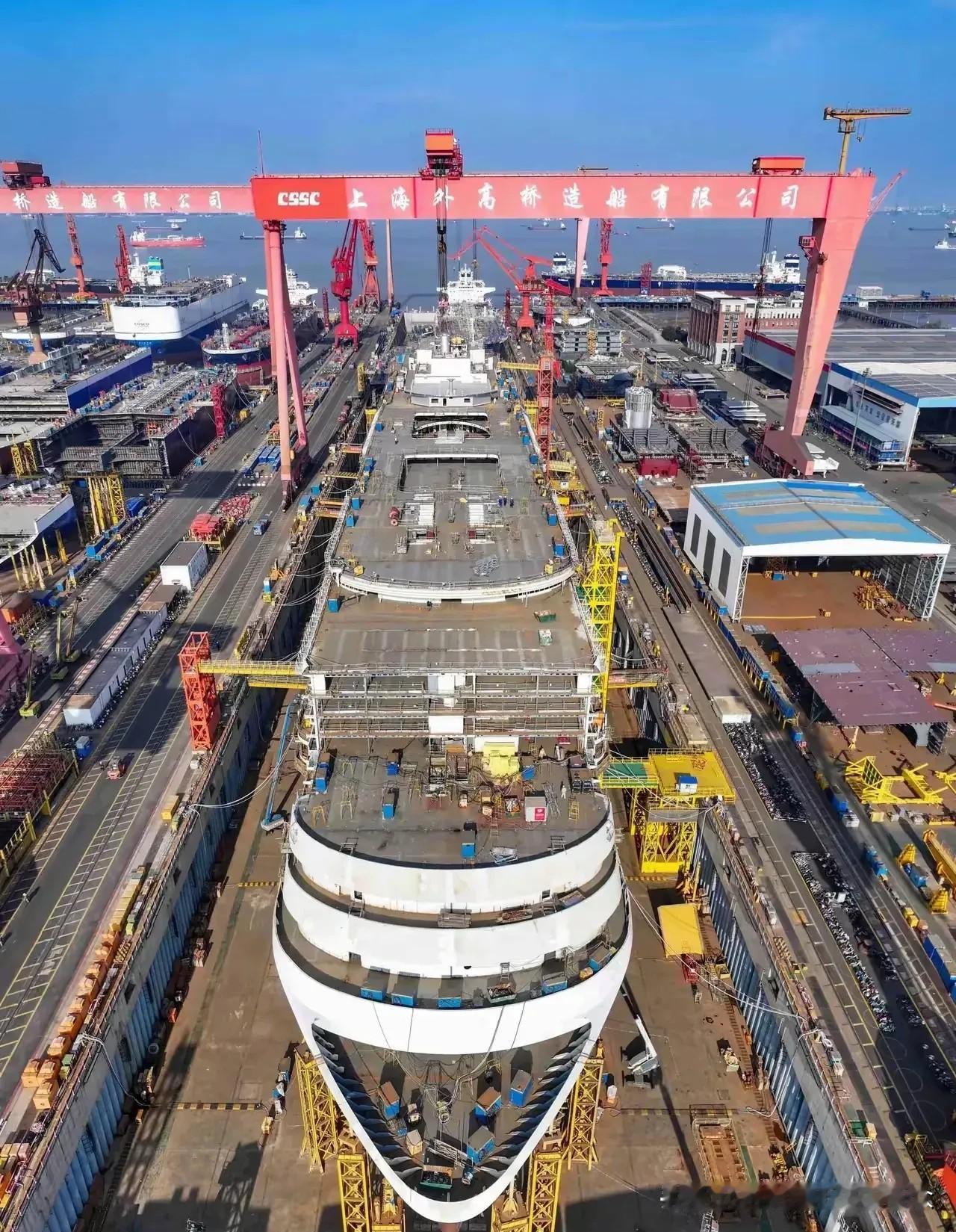

从某种意义上讲,俄乌冲突不是 “拯救” 了中国高端机床产业,却是把这个困在死循环里的行业,猛地拽出了关键一步。 西方对俄制裁导致德国DMG森精机、日本马扎克等机床巨头撤离俄罗斯,其设备内置的远程锁死系统直接瘫痪俄军工生产线,俄罗斯高端机床市场出现70%-80%的进口真空,中国成为唯一能提供全谱系替代方案的国家。 2023年,中国对俄机床出口额激增至29.3亿美元,同比翻倍增长,俄罗斯超越美国成为中国机床最大出口市场,沈阳机床、科德数控等企业订单排至2025年,车间24小时运转,退休工程师重返岗位,产能利用率突破90%。 这场“制裁红利”不仅带来短期订单爆发,更催生长期市场信任,俄罗斯客户开始主动要求中国企业在本土建厂,形成“订单-技术-产能”的良性循环。 俄罗斯军工订单的严苛要求成为中国机床技术突破的“硬核考场”,上海交大智邦研发的五轴联动数控系统,精度达0.001毫米,可加工歼-20发动机叶片,表面粗糙度从Ra1.6降至Ra0.8,逼近德国德玛吉水平。 格力突破磁悬浮主轴技术,主轴转速6万转/分钟,振动幅度仅相当于头发丝直径的几十分之一,超越日本同类产品,科德数控GNC60系统稳定性提升至12000小时无故障,直接替代日本发那科产品。 这些突破源于实战需求,俄罗斯客户要求加工航空发动机叶片时,中国工程师驻厂三个月,将铣削参数从“能用”调至“精密”,最终实现从“替代进口”到“超越进口”的技术跨越。 规模化订单推动成本骤降,瑞士主轴单价从80万降至55万,五轴机床成本下降22%,售价从800万降至650万,性价比优势凸显,2024年上半年,中国高端机床出口额增长56%,越南VinFast车厂、沙特军工企业纷纷转向中国采购。 更深远的影响在于产业链重构:俄罗斯提出十年免税、土地免费使用等优惠政策,吸引中国企业在俄建厂。 沈阳机床计划在莫斯科建组装厂,海天精工将在圣彼得堡设研发中心,形成“中国技术-俄罗斯制造-全球销售”的协同网络。 这种深度合作不仅提升利润率,更构建起技术协同创新生态,推动中国机床从“单点突破”走向“系统领先”。 俄乌冲突为中国高端机床产业提供了宝贵的“实战验证场”,但根本动力源于三十年技术积累,从沈阳机床破产重组到扭亏为盈,从格力跨界突破到交大智邦军工应用,中国机床企业展现了“厚积薄发”的韧性。 然而,超精密主轴转速、热补偿算法等顶尖技术仍需追赶,未来,中国需构建“产学研用”协同创新生态,避免陷入“替代进口”的低端竞争,而应聚焦核心算法、新材料等“根技术”突破。 更重要的是,需建立自主可控的工业软件体系,当前90%工业软件依赖进口,成为潜在“卡脖子”风险,当中国机床从“能用”走向“好用”,从“跟跑”转向“领跑”,才能真正实现从制造业大国到强国的质变。 这场由战争催生的产业突围,最终将指向中国制造的自主创新之路,其启示远超产业本身,更是一场关于“如何突破技术封锁”的深刻实践。