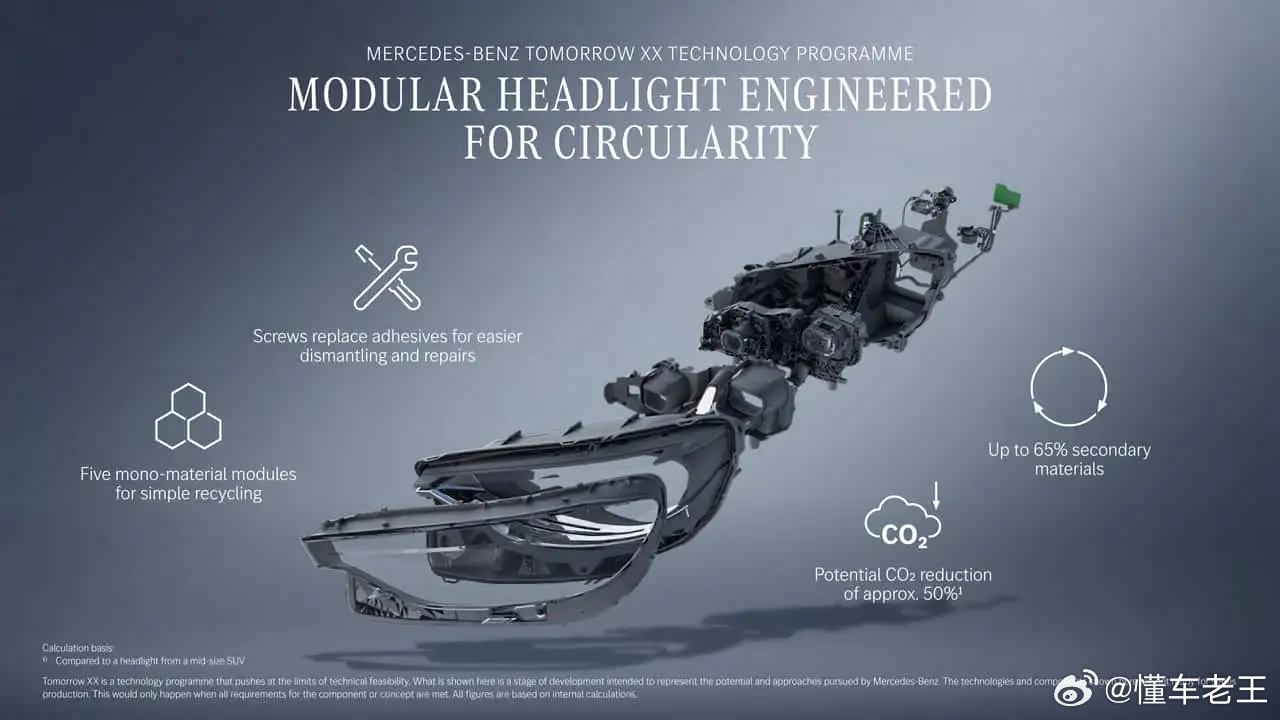

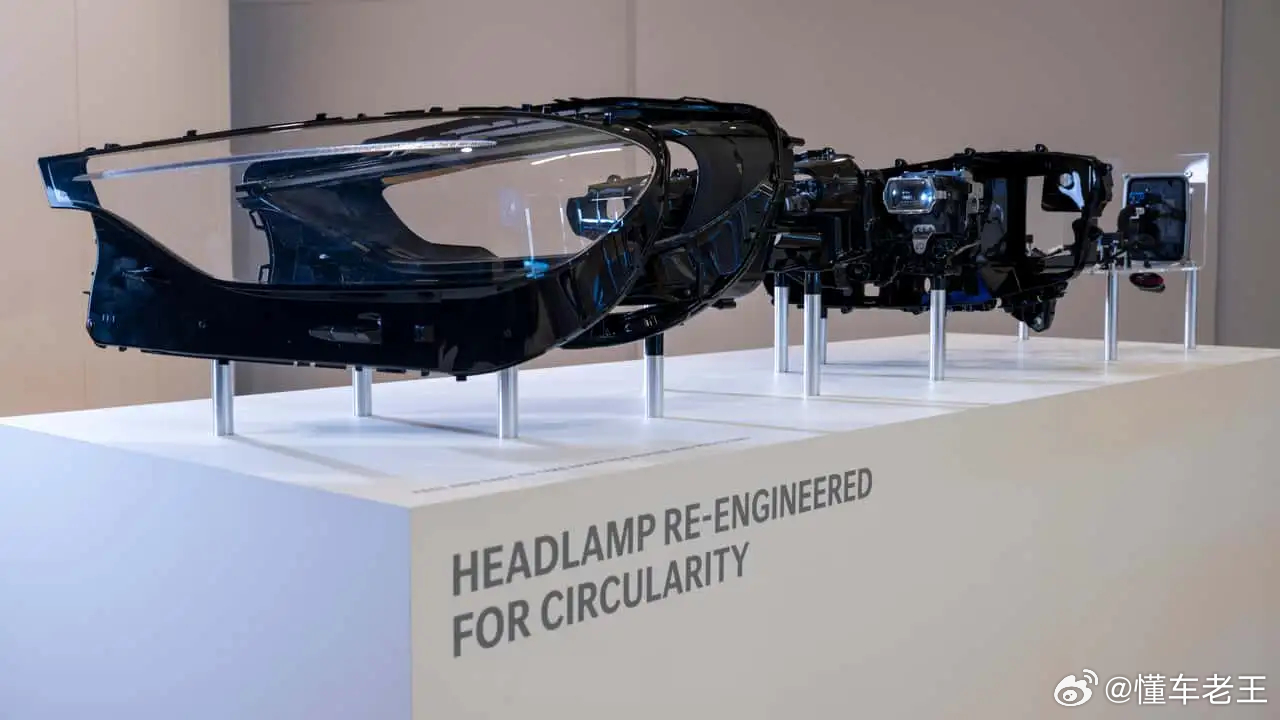

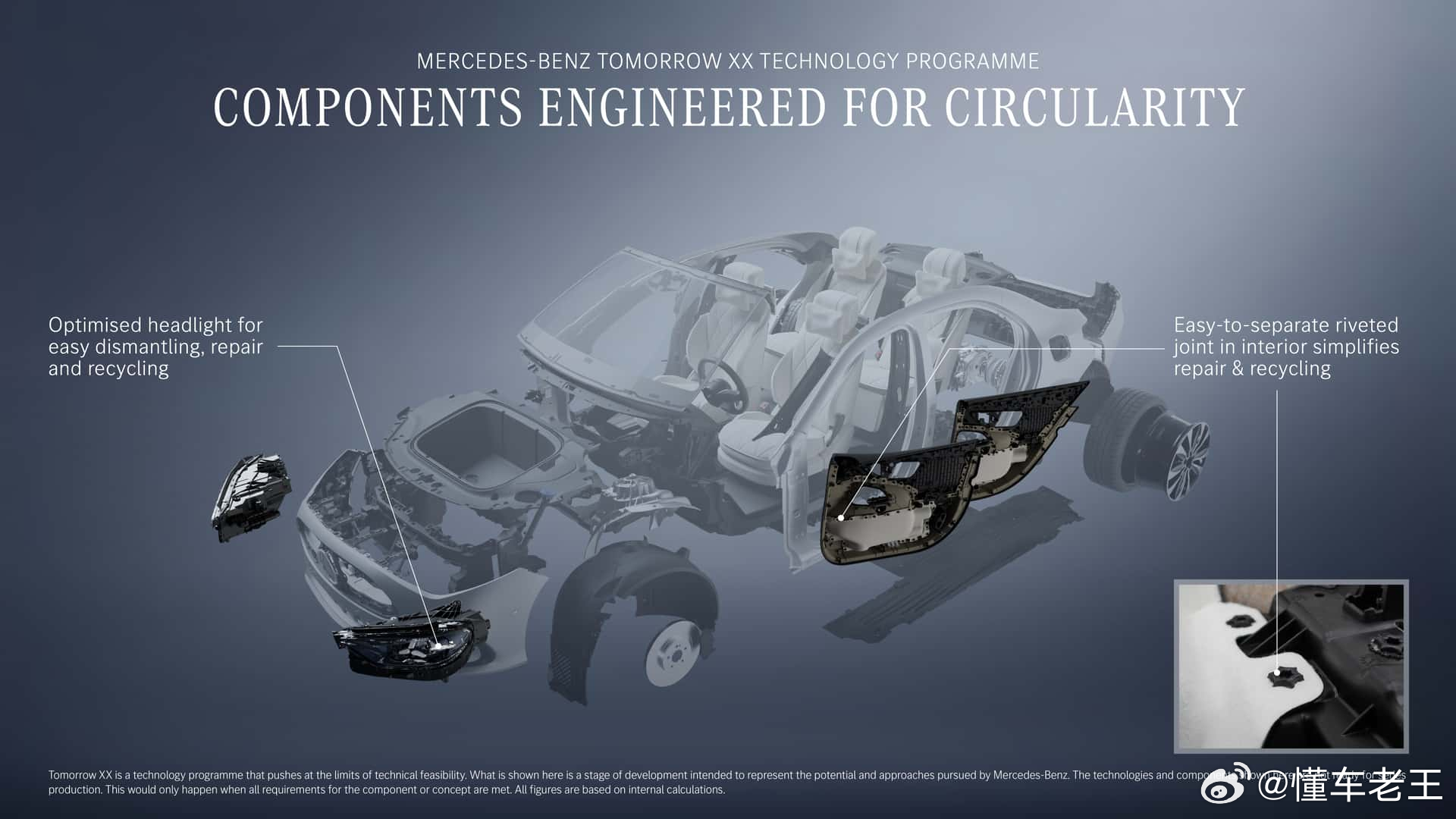

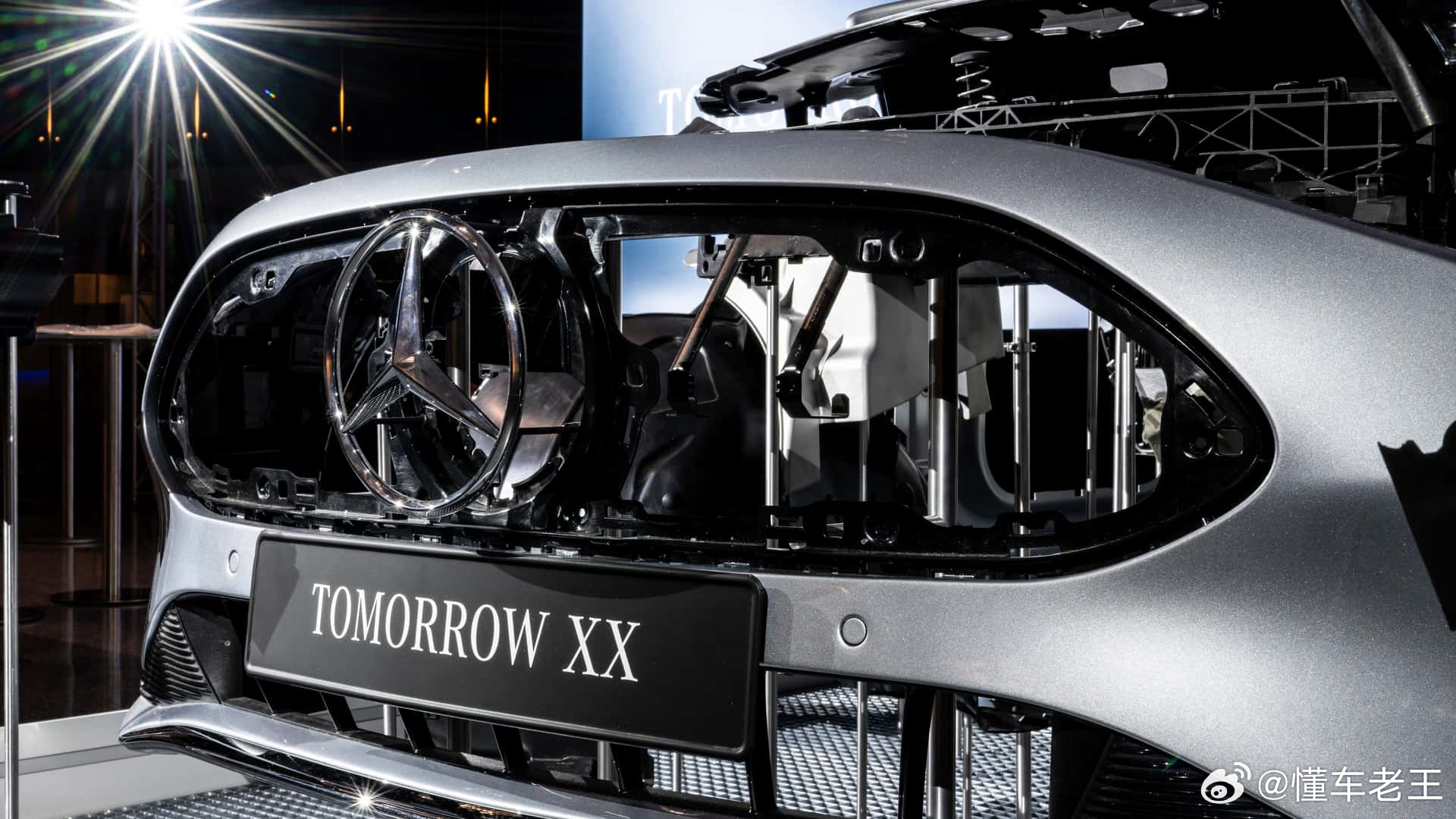

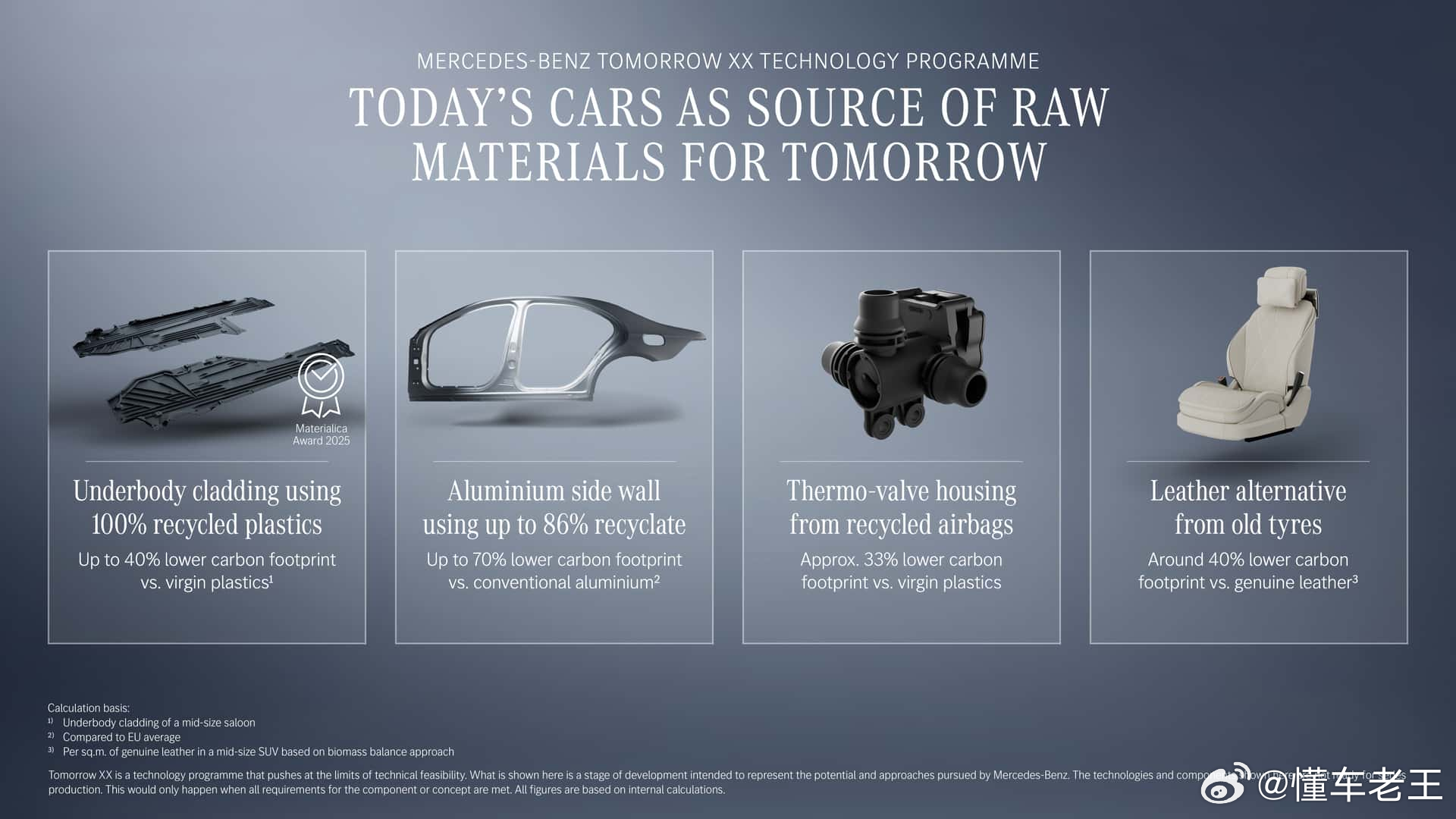

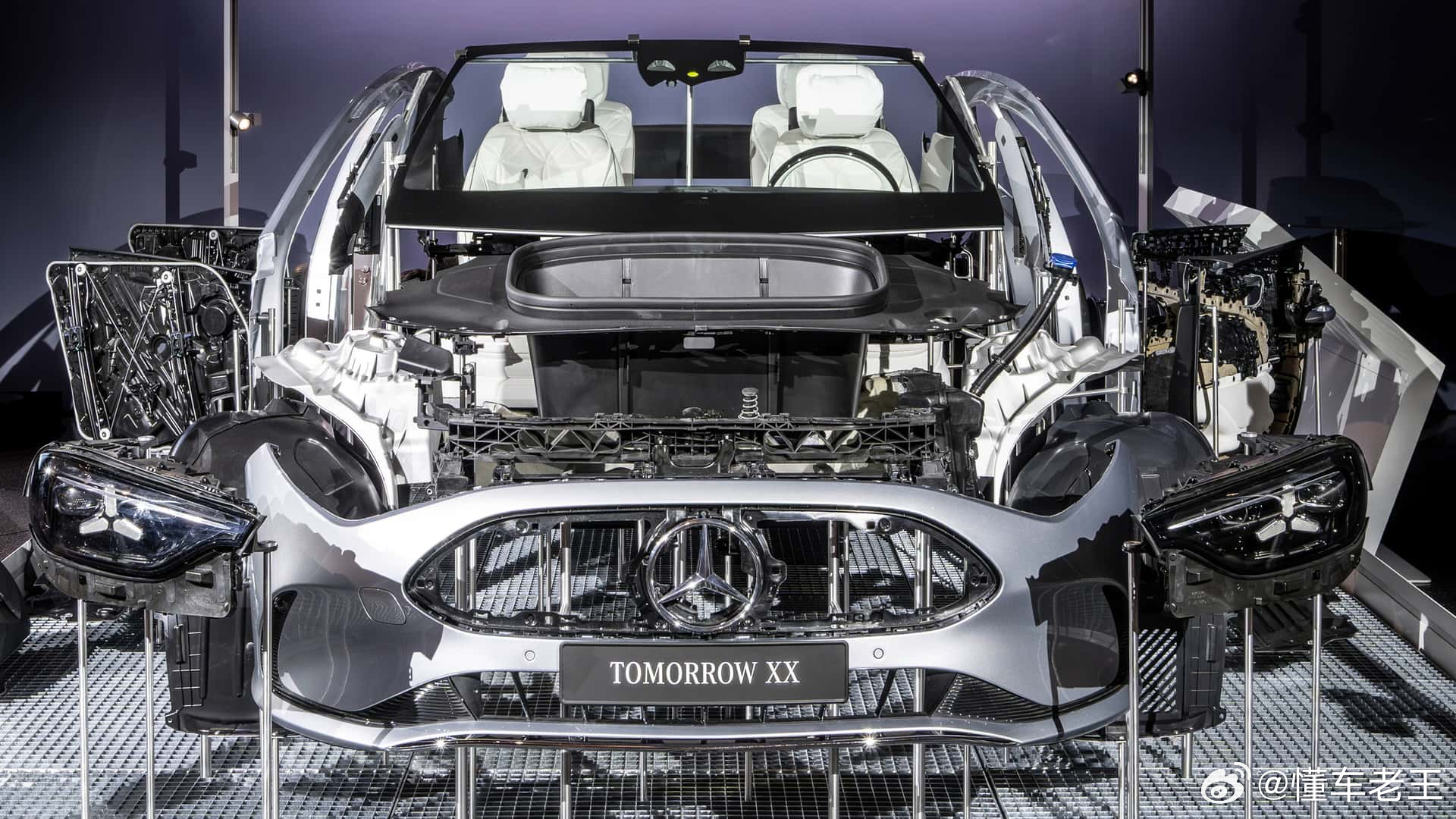

当很多品牌把大灯做成高度集成、不可拆解的整体件,甚至刻意让尾灯结构突出于后保险杠,以更高的售后更换成本来拉动自身利润时,奔驰在最近几年里,其实一直在做一件明显逆市场的事,就是重新定义大灯装配工艺。在一个他们称之为Mission X的计划中,其中一个方向,就是在大灯件上用螺丝装配取代胶水粘接。也就是说不再像当前主流那样,用胶水把透镜、装饰盖框架外壳以及一大堆电子元件永久性地粘合成一个整体,而是通过可拆解的机械连接方式,把这些部件重新拆分为可维护的模块。这样做带来的直接好处非常现实。如果前大灯中的个件损坏,比如透镜飞石击裂,你只需拆下损坏的透镜而不是自己掏好几万换总成。售后维修成本的大幅下降。当然,从短期账面来看,这种做法势必会压缩售后环节的利润空间。但奔驰显然选择将这部分“损失”,视作一种用于长期品牌信任和用户忠诚度建设的必要成本,而不是一项需要极力回避的风险。这个项目我还看了一下,其实前面说的大灯可拆只是一部分。更大的背景,是奔驰在这一体系中同步引入了更多可回收材料、降低原生材料使用比例、减少制造与报废阶段排放等系统性设计目标,试图从源头降低整车生命周期内的环境负担。在一个越来越习惯用“高集成、不可维修”来换取短期利润的行业里,这种选择并不讨好,但它至少是诚实的,也是值得被鼓励的。那么问题也就随之而来:当新能源汽车高速发展、技术复杂度持续上升时,我们究竟是继续把整车做成一次性消费品,还是开始重新审视“可维修性”在工程价值体系中的位置? 车评精选汽场全开汽车冷知识