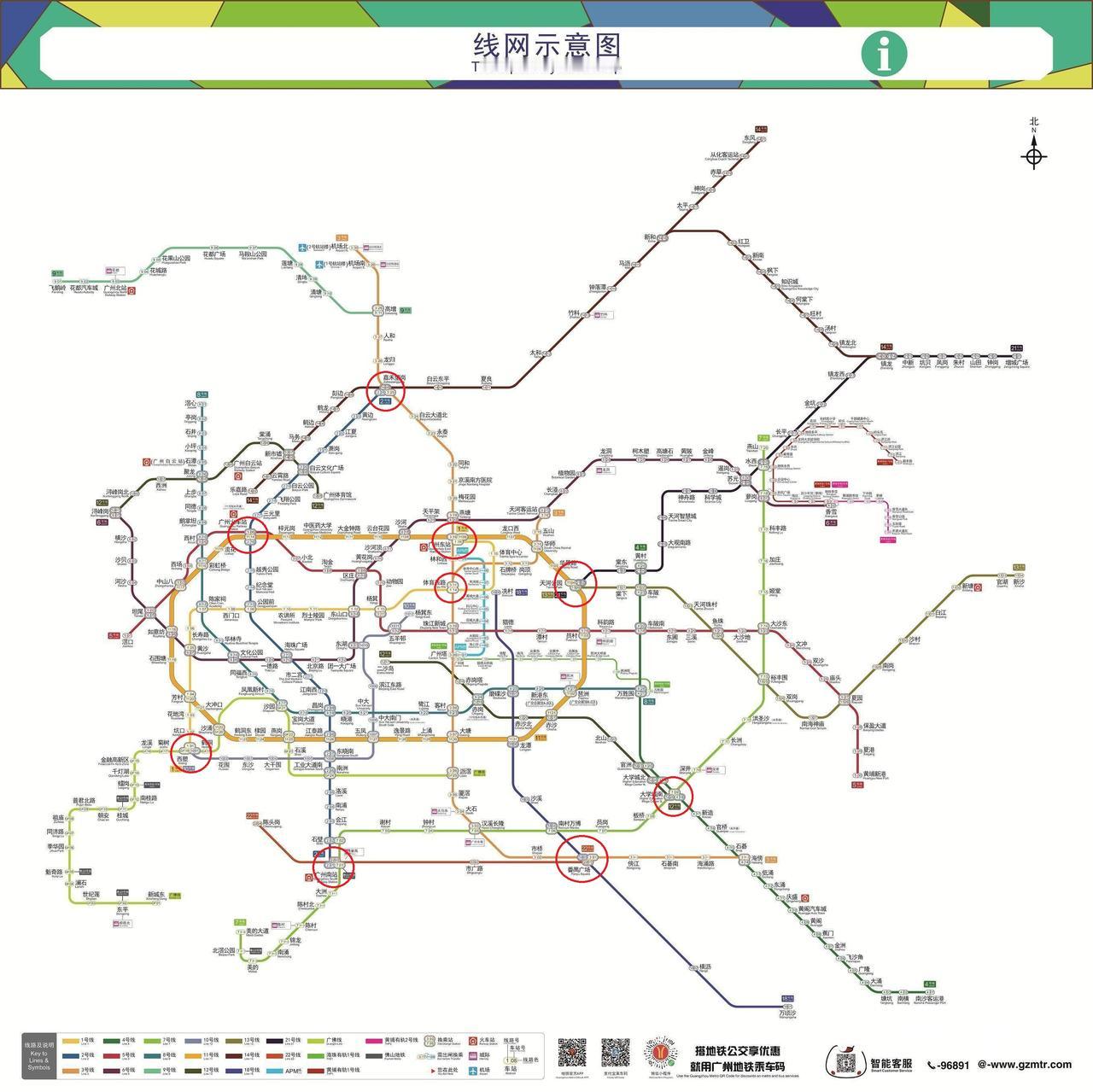

盾构机是一次性产品?据说大型隧道工程完工后,盾构机被就地掩埋,这难道不会很浪费吗? 上个世纪80年代英法海底隧道修建时,就真的发生了这样的事,两台盾构机在38公里的海底隧道贯通后,最终被留在了自己挖掘的辅助隧道里封存掩埋,成为了这条世界级工程的“地下守护者”。 很多人觉得这是暴殄天物,但背后其实藏着一笔算透了的经济账,英法工程师当初测算,把这两台现场组装的庞然大物拆解运出,花费居然比重新买一台新机还高,而且隧道提前开通一天,光过路费就能收入二三十万英镑,比起拆解运输的耗时耗钱,就地掩埋反而成了最务实的选择。 盾构机不是普通机器,一台土压平衡盾构机的购置成本往往高达5000万,特殊型号甚至能超过亿元,但它的“归宿”从来不是由价格决定,而是由实际成本和使用条件说了算。 它的体积实在太过庞大,刀盘直径动辄六七米甚至十几米,重量上千吨,拆解需要专业团队和大型起重设备,光租赁这些设备每天就要花数万元,整个拆解吊运过程得持续15到20天,费用轻松超过百万。 要是工程地点偏远,把拆解后的部件运到目的地,运输费又得接近百万,再加上拆解过程中可能出现的部件损坏,后续维修还要额外投入数百万,这么算下来,回收的成本早就超过了设备本身的残值。 而且盾构机大多是定制化产品,每个工程的地质条件、隧道直径都不一样,一台在富水砂层用过的盾构机,换到岩溶区或者硬岩地层根本没法直接使用,适配改造的难度和成本有时并不比买新机低。 更关键的是,工程团队会在掩埋前把刀盘、主轴承这些核心部件拆下来,这些部件的价值能占到盾构机总价值的30%到40%,完全可以用到其他工程中,剩下的金属外壳和内部管道回收价值有限,就地处理反而更高效。 不同国家对盾构机的处理方式,其实反映的是各自的技术实力和资源配置逻辑。 以前德国在盾构机技术上占据垄断地位,很多国家买了他们的设备后,维修和改造都要依赖原厂技术支持,不仅费用高昂,还会受到各种限制,所以不少工程只能无奈选择就地掩埋。 英国在处理英法海底隧道的盾构机时,就是因为缺乏自主改造能力,又算不过经济账,才采用了“自掘坟墓”的方式。 但中国的做法完全不同,我们早就打破了国外技术封锁,掌握了盾构机的核心制造和改造技术,很多“闲置”的盾构机都能通过系统性升级重新上岗。 广州地铁就有两台直径6660毫米的盾构机,在完成2.82公里的掘进任务后,并没有被丢弃,而是针对新线路的富水砂层和岩溶区地质,升级了土压与泥水模式切换系统,优化了刀具和渣土处理技术,还加装了智能化监测装置,最终实现了高效复用,既节省了成本,又减少了资源浪费。 判断盾构机就地掩埋是否浪费,不能只看设备本身的价格,更要算清楚综合账。 所谓的“浪费”,本质上是技术不足、资源配置不合理导致的无奈选择,而真正的物尽其用,是建立在自主技术基础上的灵活处置。 中国之所以能实现盾构机的改造复用,核心就是因为我们掌握了全产业链技术,不用被国外卡脖子,也能根据不同工程的需求精准优化设备,这才是最高级的资源节约。 那些觉得掩埋就是浪费的声音,其实是没看到背后的经济逻辑和技术门槛,工程建设的核心是实现效益最大化,无论是掩埋还是复用,只要是基于实际条件的最优选择,就不存在真正的浪费。 反而这种差异化的处理方式,让我们看到了技术自主对于资源利用的重要性,只有掌握了核心技术,才能在节约成本和高效施工之间找到最佳平衡点。 盾构机的最终归宿,从来不是简单的“一次性”或“可复用”,而是一个国家工业实力的试金石。 技术落后时,再昂贵的设备也可能沦为“一次性消耗品”;技术自主后,闲置设备也能焕发新生。 从依赖进口到自主制造,从就地掩埋到改造复用,中国盾构机的发展之路,正是我们工业崛起的生动缩影,每一台“重获新生”的盾构机,都在书写着资源高效利用的新篇章。 你觉得未来随着技术进步,盾构机会不会实现100%全部件复用?欢迎在评论区留下你的看法。