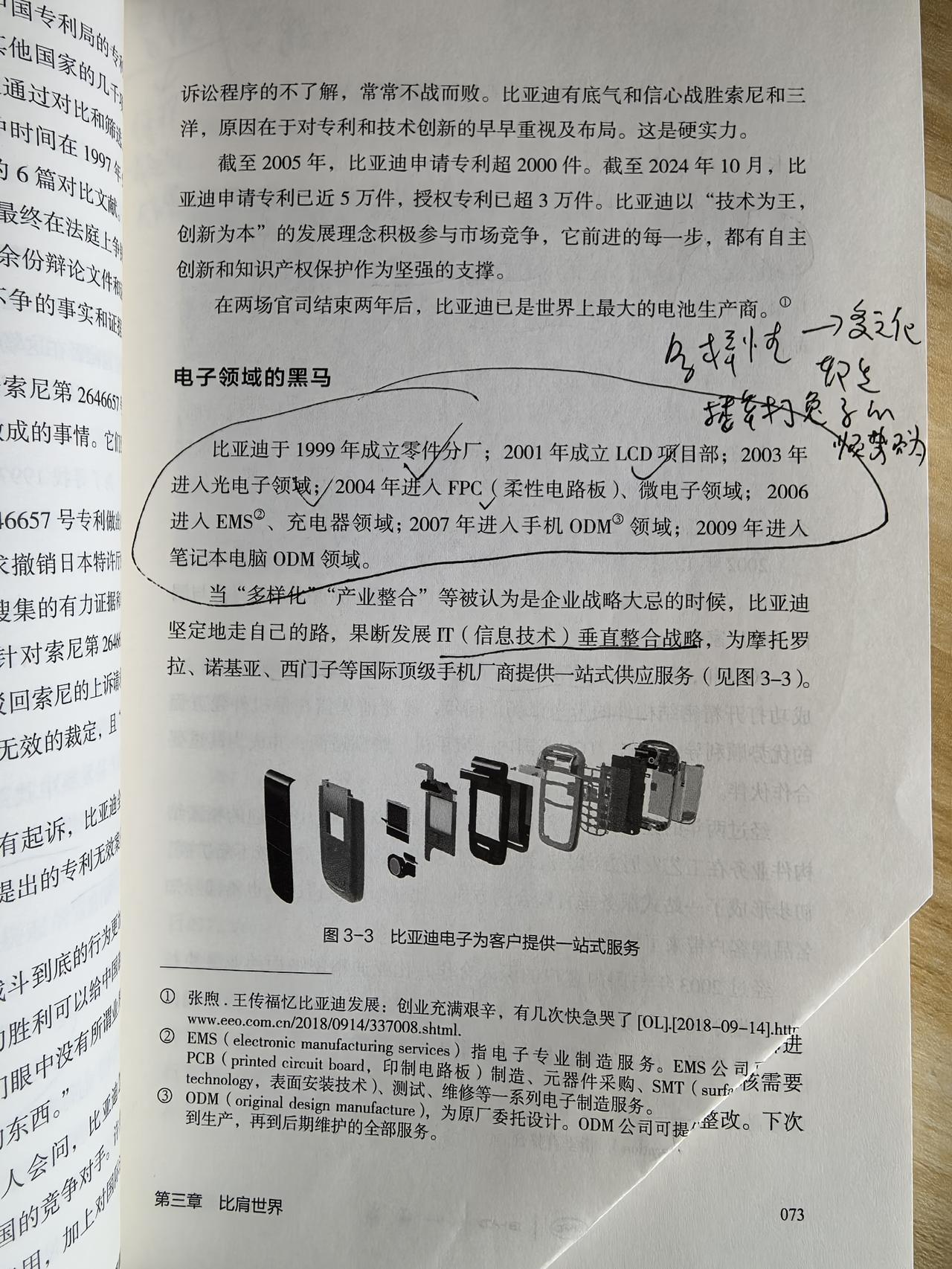

比亚迪30年前,就已经是卷王了。比亚迪在电动汽车领域,以价格横扫和规模放量的方式,重塑了全球汽车产业。很多人,对比亚迪的做法,感到难以理解。不过 如果翻看秦朔老师写的《工程师之魂》这本书,就会发现比亚迪此刻的表现,跟它30年前诞生的样子,其实并无差异。那个时候,还是小电池的时代。 首先是镍氢电池。比亚迪成立的1994年,一部大哥大手机3万元。充电电池大约500元,一部手机一般会备用一块电池。而主要供应商是松下和三洋。 比亚迪通过半自动化半人工的制造路线,大幅度地降低了电池的制造成本。它在公司成立的时候,日产量已经能达到3000支。而大量自研设备,包括封口机、搅拌机等,都给它带来巨大的成本优势。 1995年比亚迪的镍氢电池开始进入无绳电话,取代三洋。这是一个敏锐的市场发现。而随着步步高、小霸王的无绳电话开始爆发的时候,比亚迪已经抢占市场先机。技术人员如果还懂市场,那就是天下无敌。在供不应求的时代,技术应用型兼具用户敏感型的企业家,就会创造时代奇迹。比亚迪随后进入电动工具(例如中国电动工具明星创科实业TTI和老牌的德国博世),以及应急灯。 当时镍氢电池的主材料镍金属,价格很昂贵,每吨14万元。那么,减少镍的用量就是利润的保障。 1997年比亚迪开发出钢带拉浆的技术,使得负极材料从发泡镍转向镀镍的穿孔钢带。这样一支电池节省1元,成本就能下降12%。这种持续的技术改善,很容易保持下去。因此它乘胜追击,1999年将正极材料的发泡镍,也如法炮制进行更换。 可以说,比亚迪就是为降低电池制造成本而生。这必然会成为先行垄断者日本企业的杀手。 更大的反击战,是发生在锂电池。索尼在1991年就开始实现消费级锂离子电池。之后,连同三洋、松下,日本几乎主宰了这个电池市场。加上消费电子也是日本的强项,日本小电池几乎垄断了90%的市场。 比亚迪的出现,打破了这个垄断神话。手机的爆发,引燃了全球电池市场。而比亚迪就是贴着学习日本电池的技术的同时,大量自我改造,进行近距离进攻。在比亚迪,中央研究院的技术人员要求是日语需要熟练阅读日文文献。 1997的2G时代,1998年底2.7亿手机用户。面向手机,1997年比亚迪锂离子电池量产。国际价格10美元,比亚迪直接变成3美元。这种成本简直吊打日本电池。1998年日产5000支,而2000年日产量达到10万支。那是一个群情激荡的时代,伸手一把,空气里到处都有钱。 2000年比亚迪获得摩托罗拉的订单。对于锂电池560毫安时,日本索尼和日立报价为6美元,比亚迪是2美元。这自然获得摩托罗拉的青睐,而在一年多审厂过程,简直为比亚迪的工程师打开天眼。 比亚迪的自我修正速度,已经崭露头角。摩托罗拉审厂,第一天碰到的问题,第二天夹具就修改了。这种速度,让摩托罗拉总部深感震撼。这种速度,任何一个跨国企业在全球任何一个国家都不曾遇见过。 这是一个双方征服的过程。而对于比亚迪,摩托罗拉不仅仅意味着订单,更是带来了六西格玛质量体系的铺面春风。 有了摩托罗拉的信任,自然下一个要征服就是分头更猛的诺基亚。 2002年比亚迪镍电池全球排名靠前。而锂电池,则直逼三洋和索尼。后者生产成本4.9美元,而比亚迪只有2美元。中国电池制造,大概是30%的成本优势。这并非所谓劳动力的红利,这就是车间工程师红利。中国和日本电池的制造,本质上两种生产方式的对决。比亚迪充分利用了劳动力的低廉成本,但这并非全部。恰到好处的夹具,正好完成车间里的人机合一。诺基亚一开始对此完全不信任。电池加料,用勺子从浆料池里挖出来。而电池的卷绕,则是女工踩着缝纫机完成。这些都跟日本企业井井有条的机器生产,完全不同。 然而这正是对成本的理解方式不同。比亚迪土法上马的机器,正好跟柔性极好的劳动力大军,紧密的结合。这种成本,是日本制造体系所无法兼容的。 当比亚迪在2002年获得诺基亚的电池订单,也开始争取诺基亚手机的外壳代工制造。实际上,比亚迪已经开始围绕电池做周边结构件的开发。 比亚迪的电池连接件和电池保护芯片,都是从零件分厂,陆续升级为事业部。二者也分别发展为比亚迪的手机代工,与比亚迪电子两大业务集团。后者在比亚迪进入汽车制造领域,也顺势进入电机、电驱领域。而对于碳化硅功率器件的研究,也是水到渠成。 这就是比亚迪围绕核心产品的“周边制造”的基因。 自研设备、自造零部件,快速进化、低成本制胜。成立三十年来,比亚迪一直是这个样子。 有了这样的时间纵深,我们可以更好地理解中国企业高速发展的特性。在大出海时代,中国企业开始在更令人瞩目的战场,开始跟全球跨国公司竞争。中国招法其实没有变化。只是这一次,辽阔的海洋上出现了一批一群的兵团身影。供应链攻防战