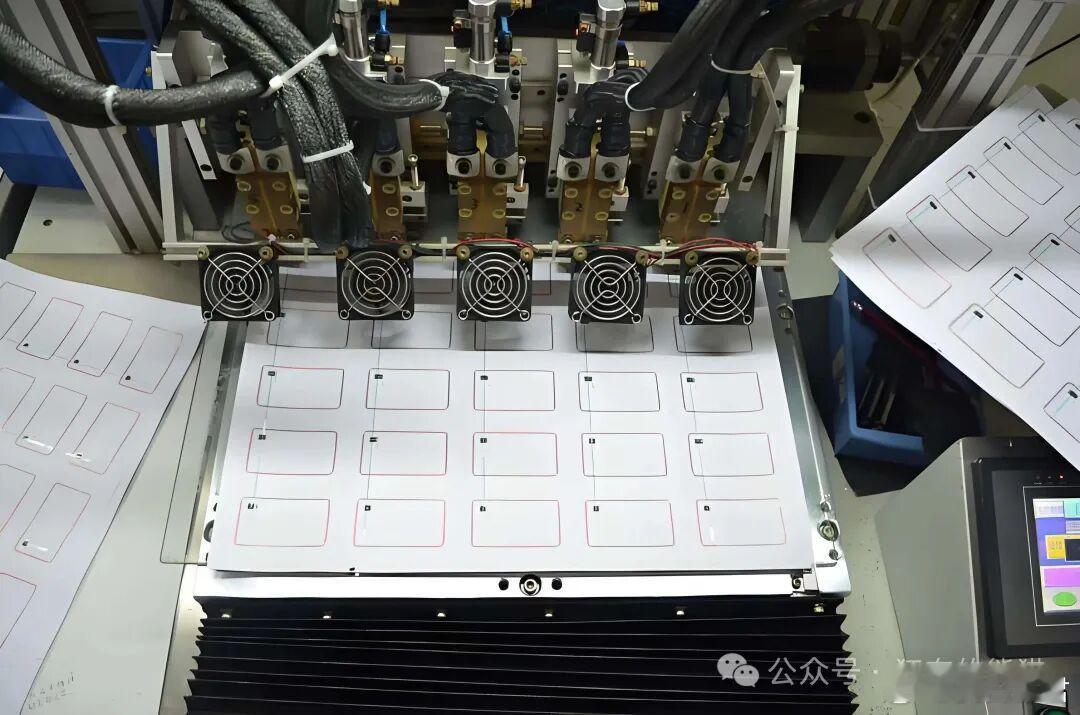

目前全球范围内,中国是唯一实现“石墨烯复合超级铜”技术突破并进入产业化阶段的国家。普通铜的导电性仅次于银,比铝强1.6倍,但超级铜牛了,导电性比银还高7.5%!如果全国高铁电机都用上这玩意儿,每年能省下1850亿度电。 大家都知道铜的导电性能本就很能打,仅次于银,比日常用的铝高出1.6倍,一直是电力、电子领域的香饽饽。可传统铜材早就摸到了性能天花板,靠纯化或者单晶化提升导电能力,空间已经窄得可怜,再往上走就是物理极限。 真正的突破口,落在了被称作“新材料之王”的石墨烯身上,这东西薄到只有一个原子层,导电导热能力却冠绝已知材料。但想让它和铜好好“联姻”形成复合材料,难度极大。不是简单混在一起就行,石墨烯片层容易团聚,和铜基体的结合力也弱,稍微处理不好,不仅提不了性能,反而会拖后腿。 国内团队硬是啃下了这块硬骨头,国家石墨烯创新中心联合中车研究院、上海交通大学等机构,反复调试制备工艺,终于找到了解决方案。通过精准控制参数,让石墨烯均匀附着在铜基体上,既保留了铜的成本优势和延展性,又借石墨烯的特性打通了电子传输的“绿色通道”。 实测数据足以说明实力,这种超级铜的导电率最高能冲到118%IACS,比自然界导电最好的银还高出7.5%以上。别小看这几个百分点的提升,放在工业场景里就是天翻地覆的变化。国家石墨烯创新中心主任刘兆平就提过,要是全国10%的电机都换上这种材料,一年能省下来185亿度电。 这185亿度电可不是虚数,差不多相当于葛洲坝电站一整年的发电量,单说高铁领域,中车研究院的仿真和试验已经验证,替换上超级铜的牵引电机,铜耗能直接降低12.33%。要是未来全国高铁电机全面普及,节能潜力更是难以估量。 技术突破只是第一步,能落地产业化才是真本事,国外不少实验室也能做出样品级的石墨烯复合铜材料,可要么性能不稳定,要么成本高到离谱,根本没法大规模生产。中国能领先,核心就在于打通了从实验室到生产线的全链条。 目前宁波的国家石墨烯创新中心已经启动了年产300吨的中试线建设,中车研究院也搭建起150吨的中试试验线,具备了小批量供货能力,还形成了“制造+检测+装备+应用”的完整技术体系。正泰集团更是走在了前沿,用气相沉积技术让石墨烯可控包覆在铜粉表面,导电率稳定在108%IACS以上,还率先实现了触点领域的产业化应用。 这种产业化不是单点突破,而是产业链上下游的协同发力,以上海新池能源为核心,温州宏丰、福达合金负责将复合材料加工成电工触点,再由正泰电器组装验证、反馈优化。一套闭环流程跑下来,才能让新材料真正适配市场需求,从实验室走向充电枪、变压器、新能源汽车等实际场景。 超级铜的应用场景还在不断拓展。除了电机和电缆,在电子信息领域也大有可为,芯片外延连接线用它,能降低信噪比、提升稳定性;5G天线和无线充电设备用上它,性能能再上一个台阶。甚至在航空航天领域,其轻量化和高导电特性也能发挥作用,为卫星等设备的散热和供电提供新方案。 国外之所以跟不上,一方面是工艺不成熟,很难实现石墨烯与铜的稳定复合,批量生产时性能波动极大。另一方面是缺乏完整的产业链支撑,新材料研发出来后,没有配套的加工、检测和应用场景承接,只能停留在样品阶段。中国则凭借多年在新材料领域的布局,以及制造业的完整体系,把这些难题一一化解。 更关键的是,这项技术踩中了“双碳”战略的风口,我国每年输配电损耗高达3351.7亿度,相当于三峡电站三年的发电量。超级铜在输配电领域的普及,能大幅降低能源浪费。中国电力科学研究院测算显示,仅输电线路采用高导电石墨烯铜材料,每年就能节能500亿至1260亿度,相当于再造一座三峡大坝。 从技术攻关到产业化落地,中国石墨烯复合超级铜的领先,是科研团队长期深耕的结果,也是制造业硬实力的体现。目前国家石墨烯创新中心还在推进未来产业先导区建设,孵化更多相关企业。随着产能提升和应用场景拓展,这一材料不仅能为国家节约巨额能源,还能在全球新材料竞争中牢牢占据主动权。 现在回头看,这项技术的突破不是偶然,它既依托了石墨烯材料的独特优势,也得益于国内从基础研究到产业应用的完整生态。未来随着技术不断迭代,超级铜还会解锁更多高端场景,成为新质生产力的重要引擎,让中国在材料领域的领先优势持续扩大。